i-Fit® テクノロジー / MHF® 超小型RF同軸コネクタ

i-Fit®テクノロジーはI-PEX独自の無半田での結線方式であり、I-PEXの小型RF同軸コネクタ(MHF®)シリーズにおける最大の特徴です。無半田結線の場合、安定した電気特性を実現しながら、ケーブル結線時に半田工程を使用しないことから、生産工程の機械化も比較的容易なため、効率的で生産性の高いRFジャンパーハーネスとしてノートPCやタブレット、携帯電話やルーターなど多くの通信機器のアンテナモジュール接続等にご使用いただいています。

i-Fit®テクノロジーはI-PEX独自の無半田での結線方式であり、I-PEXの小型RF同軸コネクタ(MHF®)シリーズにおける最大の特徴です。無半田結線の場合、安定した電気特性を実現しながら、ケーブル結線時に半田工程を使用しないことから、生産工程の機械化も比較的容易なため、効率的で生産性の高いRFジャンパーハーネスとしてノートPCやタブレット、携帯電話やルーターなど多くの通信機器のアンテナモジュール接続等にご使用いただいています。

(I-PEXのRF製品一覧はこちら)

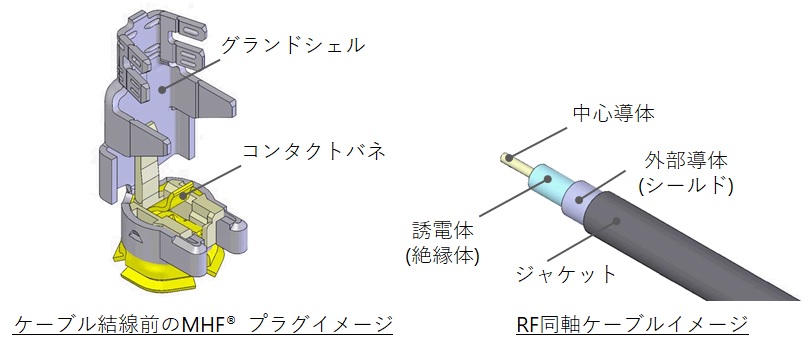

MHF®コネクタとRF同軸ケーブルの構造

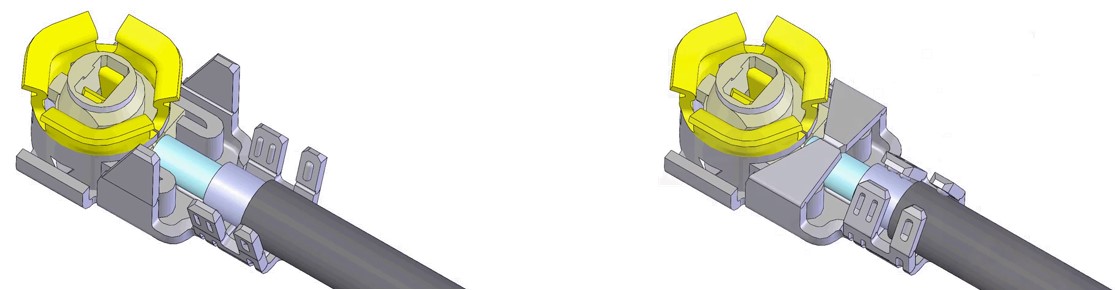

小型RFコネクタを使用した同軸ケーブルのジャンパーハーネスでアンテナ信号を伝送する場合、RF同軸ケーブルの中心導体はプラグのシグナルコンタクトを介してPCBに実装されたレセプタクルのシグナルコンタクトに電気的に接続している必要があります。i-Fit®テクノロジーを使用したMHF®は、RF同軸ケーブルの中心導体をコネクタプラグのコンタクトバネで挟みこむことで、RFシグナルを導通させています。また、プラグのグランドシェル金属がRF同軸ケーブルの外部導体とジャケットを挟んで強く密着させる(「カシメる」または「クリンピング」と言います)ことでRF同軸ケーブルとプラグのグランドを導通させると同時に、無半田でも十分なケーブル保持力を実現しています。

MHF®コネクタを使用したジャンパーハーネスの特長

-

安定した電気特性

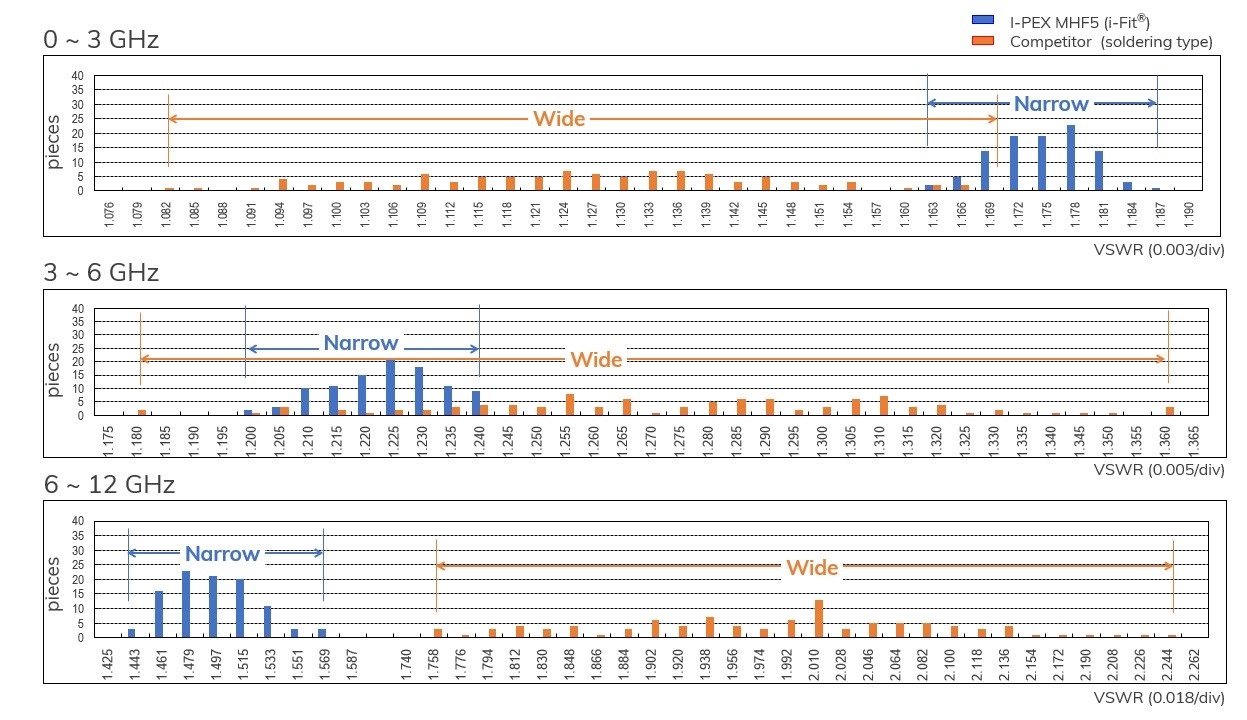

RF同軸ケーブルの中心導体をプレス金型で成形されたコンタクトバネが挟み込むことで、接続部内部形状のばらつきを抑え、製品ごとの個体差を抑え、優れた電気特性の均一化を実現することが可能です。

一方、半田結線は、半田付け方法、作業者、または半田材質、塗布量、作業時の熱量や作業速度など多くの環境条件の変化に影響をうけることにより、半田凝固形状などにばらつきが発生する場合があり、これによりコンタクトバネによる結線方法に比べ各製品において性能の個体差が生じ製品の電気特性の均一性を保つことが難しいといわれています。

i-Fit®テクノロジーを使用したI-PEX MHF®は、半田結線タイプの同等コネクタに比べVSRWの結果のばらつきが狭い範囲に集中していることから、製品ごとの電気性能の均一性に優れていることが確認できます。

-

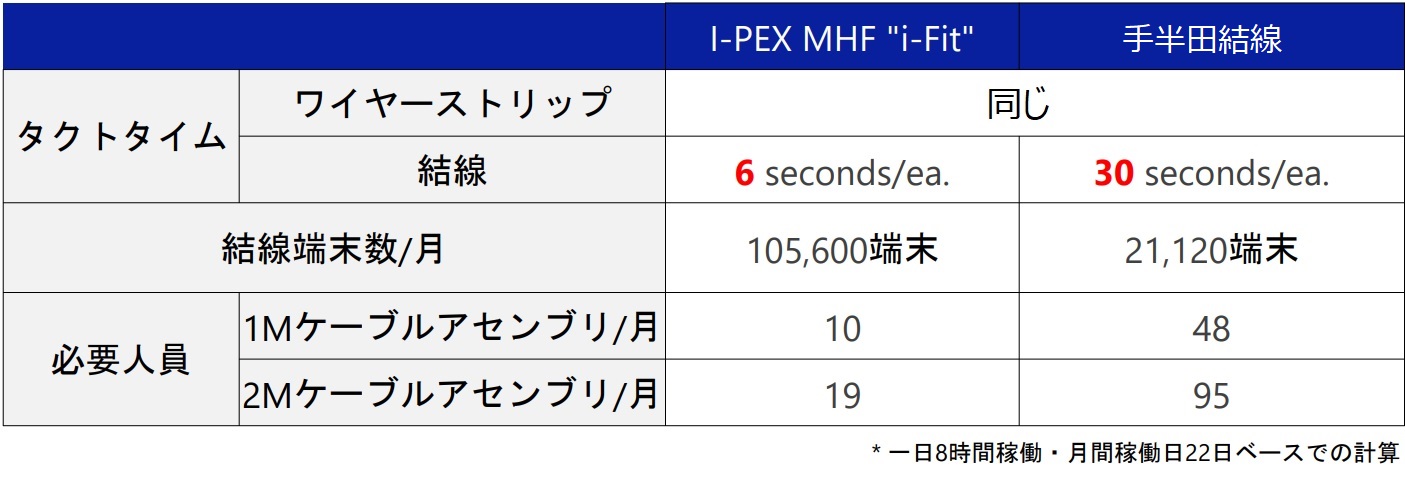

高い生産性

i-Fit®テクノロジーを使用したI-PEX MHF®はケーブル結線時に半田工程を使用しないことから、生産工程の機械化も比較的容易なため、効率的で高い生産性が実現できます。

-

豊富な実績と高い入手性

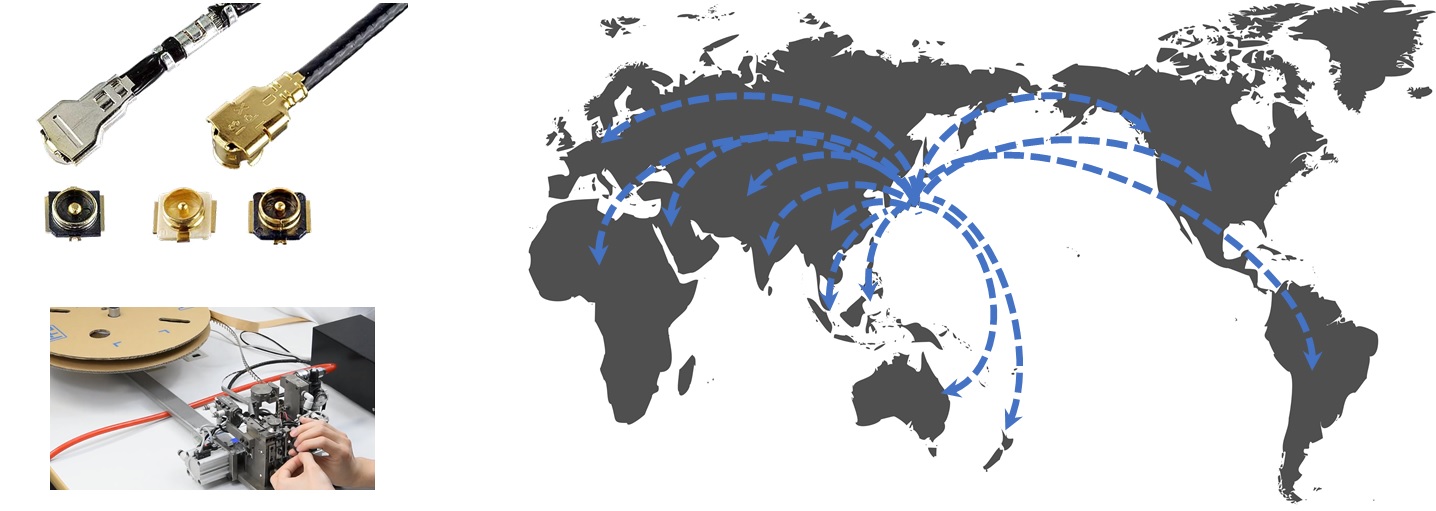

I-PEXは今までにMHF®シリーズとして20億個以上のMHFコネクタを販売し、数多くのMHF®プラグコネクタが採用されたケーブルハーネスやアンテナが市場に出荷されております。また、i-Fit®テクノロジーを使用したI-PEX MHF®は、多くのアンテナメーカー様やハーネスメーカー様にも支持をいただき、これまでに全世界の100社を超えるお客様に1,000台以上の結線装置を出荷しております。そのため、I-PEXのMHF®はこれらの販売ネットワークを通して多くの国と地域で入手やサポートでき、様々なニーズにお応えすることが可能です。これらの実績に裏付けられた確かな品質、加えて生産性の高い優れた製品を今後もご提供いたします。

MHF®コネクタ使用したRFジャンパーハーネス結線工程例

-

三段剥き加工を行ったRF同軸ケーブルを準備

1: RF同軸ケーブルを必要な長さで切断した後、MHF®プラグコネクタに結線させるために最適な寸法に合わせてRF同軸ケーブルの処理(三段剥き加工)を行います。

2: あらかじめ使用するケーブルサイズやストリップする寸法等を設定した後、回転ブレードにRF同軸ケーブルを挿入します。

3: ブレードが回転しケーブルを三段に剥くことができます。

(*使用するプラグによりストリップ寸法は変わります)

-

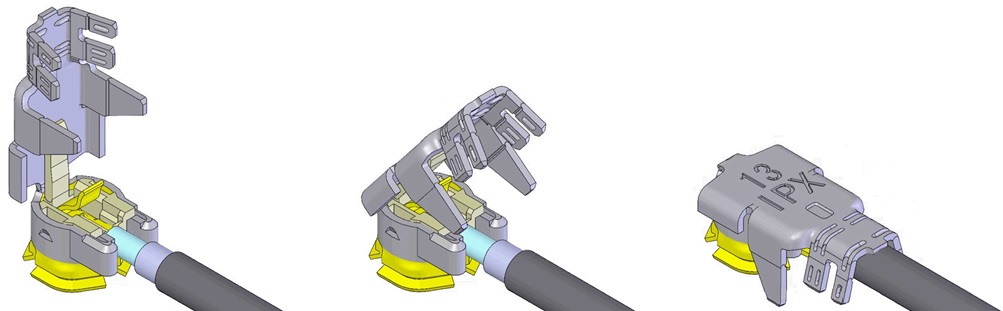

RF同軸ケーブルの結線工程イメージ

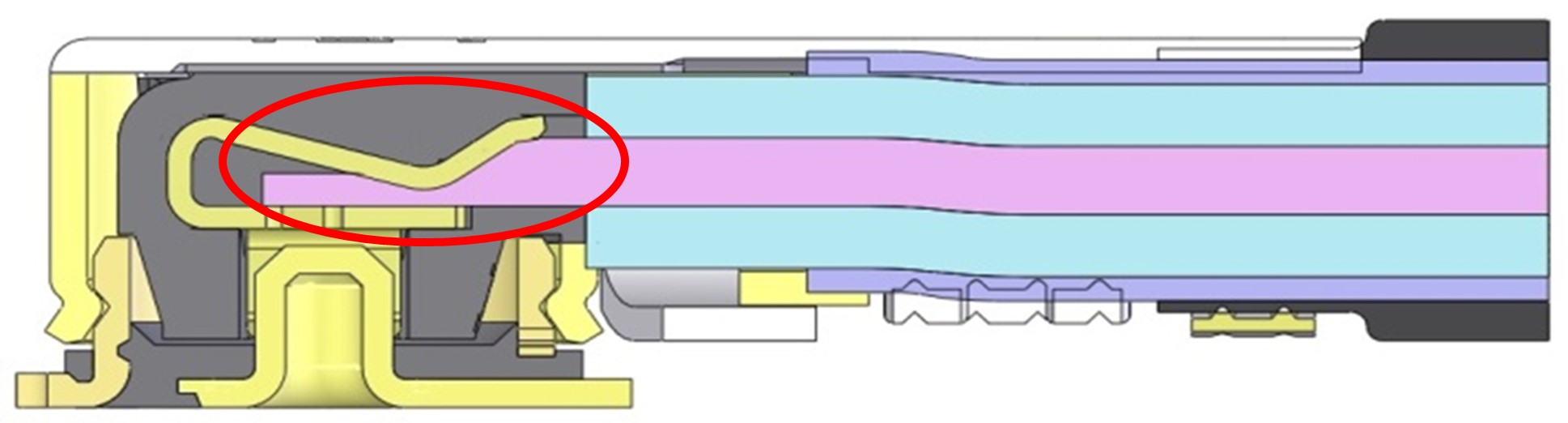

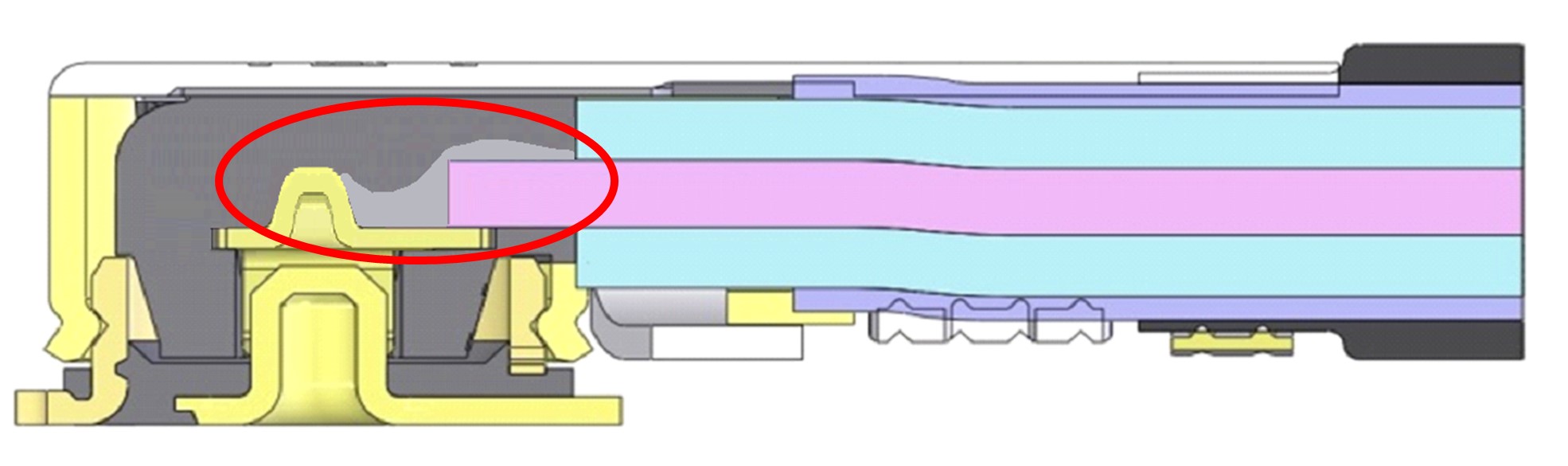

三段ストリップしたRF同軸ケーブルを結線前のMHF®プラグにセットし、プラグのグランドシェルとともにコンタクトバネを閉じる。

コンタクトバネがRF同軸ケーブルの中心導体を挟み込むことで中心導体とシグナルコンタクトが接触し電気的に導通します。

グランドシェルを閉じた後、シェルの爪を曲げ閉じることで、ケーブルの外部導体とプラグのシェルを接触させ電気的に導通させます。ケーブルの外部導体とジャケットに爪を適度に圧着させることで、ケーブルのずれを防ぎ、半田による固定がなくとも適切なケーブル保持力を得ることができます。

I-PEXの小型RF同軸コネクタジャンパーハーネス(MHF®ハーネス)製品

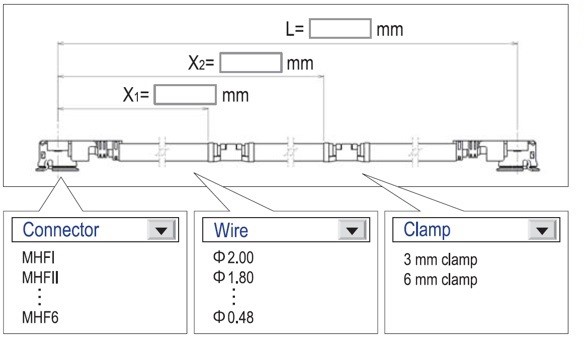

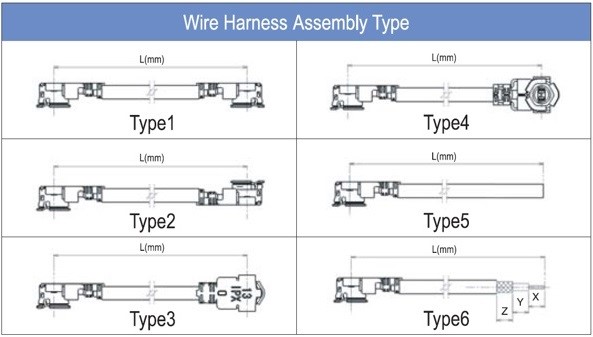

I-PEXではコネクタ単体での供給だけでなく、MHF®プラグをRF同軸ケーブルに結線した状態のジャンパーハーネス(MHF®ハーネス)としてもご提供しています。

「ケーブルカ寸法カット」「ケーブルストリップ」「コネクタ結線」「電気検査」などの一連の工程を独自に開発した専用設備により完全自動化生産し、1日当たり10万本以上の生産が可能な高い生産能力ながら、DPMO(Defects Per Million Opportunity:製品百万機会当りの欠陥数)は1以下という優れた生産品質を維持しています。

また、コネクタの向き、クランプの追加などさまざま製品仕様での作成もできるため、ご要望に合わせた生産が可能となっています。