電線対基板コネクタ・端子

目次:

なぜI-PEXの基板対基板接続電源端子が車載コンポーネンツと産業機器向けに選ばれるのか?

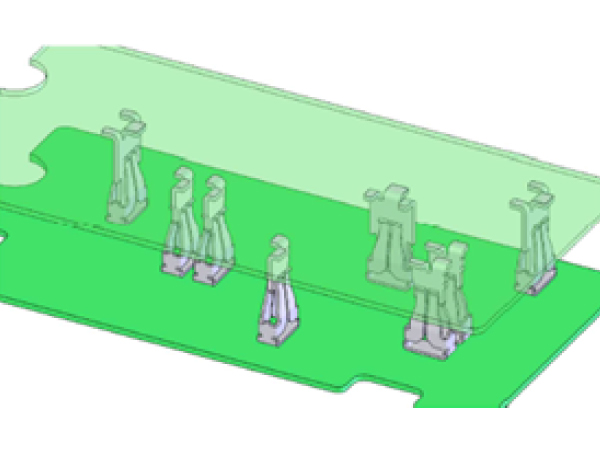

- コンパクト、高電流、高温対応 (AP シリーズ)

- ワンタッチ接続機構による作業効率化と、部品点数の削減に貢献 (AP-10)

- コネクタの軽量化により逆さ(裏面)実装に対応し、柔軟なSMT設計に貢献 (AP-TSS10&AP-LT10)

1. コンパクト、高電流、高温対応 (AP シリーズ)

独自のノウハウを活かし小型、大電流化を実現。

また大電流通電に伴う温度上昇にも耐えうるデザインであるため長期間の使用においても良好な製品性能です。

| AP-10 | AP-TSS10 & AP-LT10 |

|

|

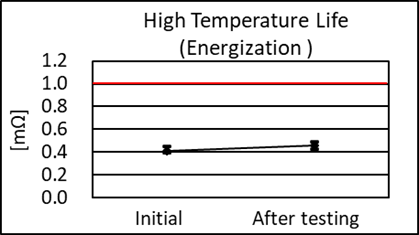

| 高温動作試験 (通電) 接触抵抗値 試験温度: 105℃(378K) 定格電流: 16A 試験時間: 1,000h |

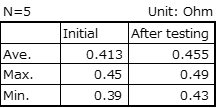

高温動作試験 (通電) 接触抵抗値 試験温度: 125℃(398K) 定格電流: 16A 試験時間: 1,000h |

|

|

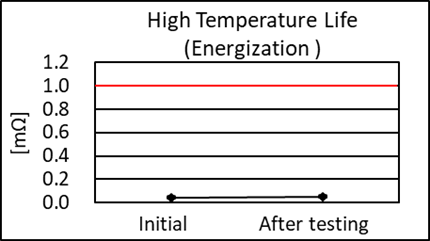

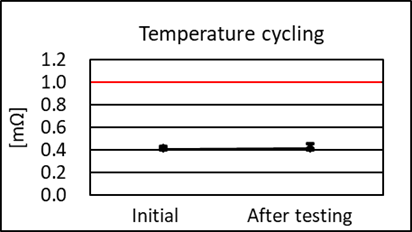

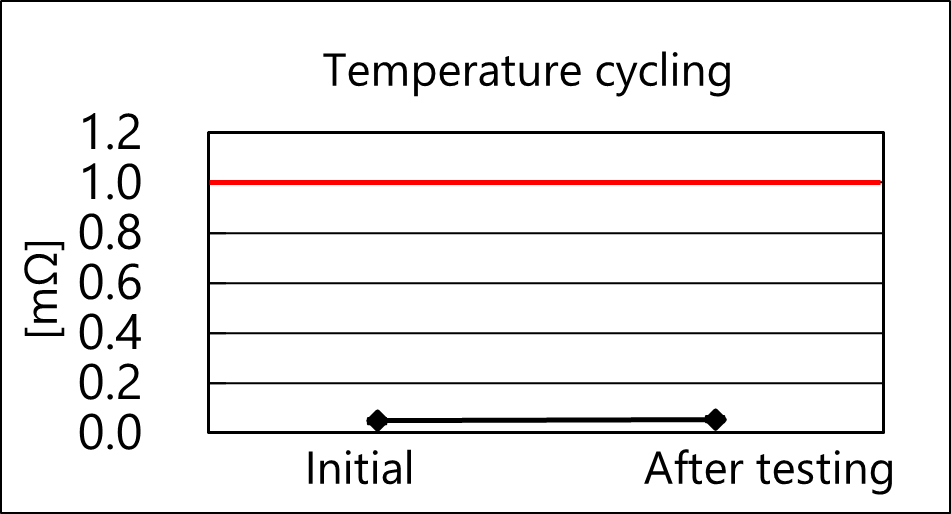

| 温度サイクル試験 接触抵抗値 試験温度: -40℃(233K)⇔105℃(378K) 30分⇔30分 試験時間: 1,000サイクル |

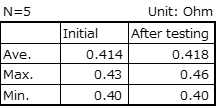

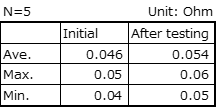

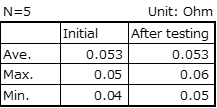

温度サイクル試験 接触抵抗値 試験温度: -40℃(233K)⇔125℃(378K) 30分⇔30分 試験時間: 1,000サイクル |

|

|

2. ワンタッチ接続機構による作業効率化と、部品点数の削減に貢献 (AP-10)

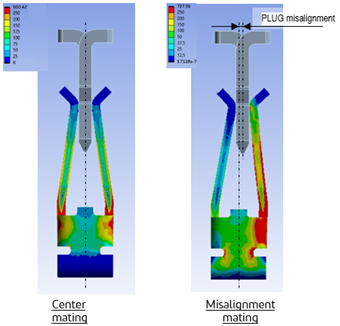

AP-10は高いフローティング性能と半田応力に考慮したバネ構造により、嵌合時の軸ズレ対応を可能にします。作業性の向上は、作業の簡素化だけでなく、同一基板上の接続端子多数個使いを実現し、また結果として接続信頼性を確保しています。

嵌合時の軸ズレに対応したフローティング性能。

プラグに追従・接触することで嵌合時の軸ズレを許容します。

軸ズレ量 0.55mm(X-軸), 0.70mm(Y-軸)まで高い接触信頼性を確保しております。

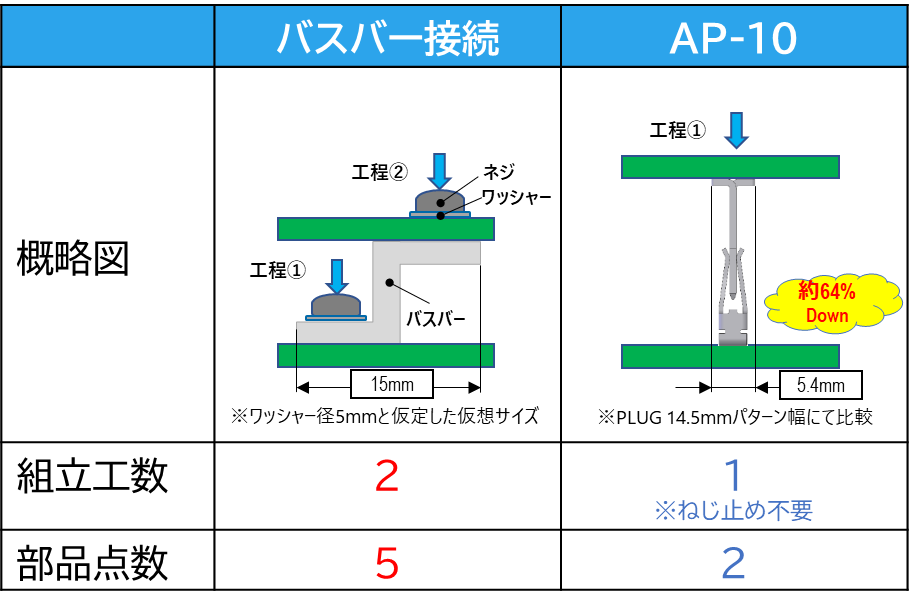

AP-10は従来のバスバー接続方法と比較し、設置占有面積を大幅に削減。

接続ネジ止めが不要になり部品点数の削減も達成、バスバーと比べてトータルコスト削減を実現しています。

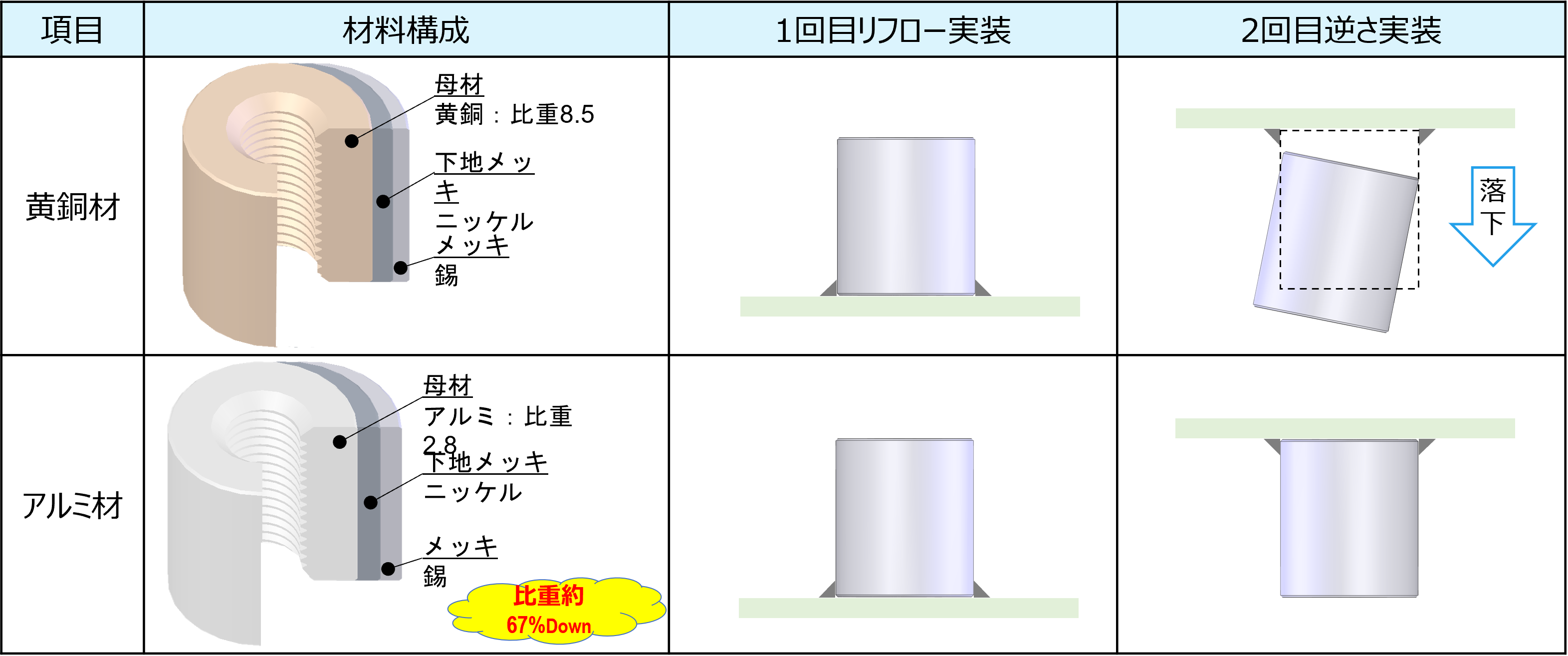

3. コネクタの軽量化により逆さ(裏面)実装に対応し、柔軟なSMT設計に貢献 (AP-TSS10&AP-LT10)

AP-TSS10は、母材にアルミ材を使用しており、黄銅材との比重で約67%の軽量化を実現しました。アルミ材を使用した軽量なAP-TSS10は2回目リフローの逆さ(裏面)実装が可能です。一方で黄銅材や他の材料だと逆さ(裏面)実装のリフロー時に部品が自重で落下する可能性や、実装不良が起こる可能性があります。

I-PEXのAP-TSS10は実装工程やSMT設計自由度へ貢献します。

上記のアピールポイントから車載コンポーネンツ/アプリケーションのコストダウンに貢献し、全体のコストメリットを提案します。

詳しい情報については、製品ページをご参照ください。: AP-10, AP-TSS10&AP-LT10

ISFIT®: 無半田プレスフィット端子

無半田プレスフィット端子のコネクタは基板組立工程で広く一般的に使用されています。従来のコネクタが基板に直接はんだ付けされるのに対し、プレスフィット端子のコネクタを用いる事ではんだ実装工程を省略し、製造コストの削減にも繋がります。

無半田プレスフィット端子のコネクタは基板組立工程で広く一般的に使用されています。従来のコネクタが基板に直接はんだ付けされるのに対し、プレスフィット端子のコネクタを用いる事ではんだ実装工程を省略し、製造コストの削減にも繋がります。

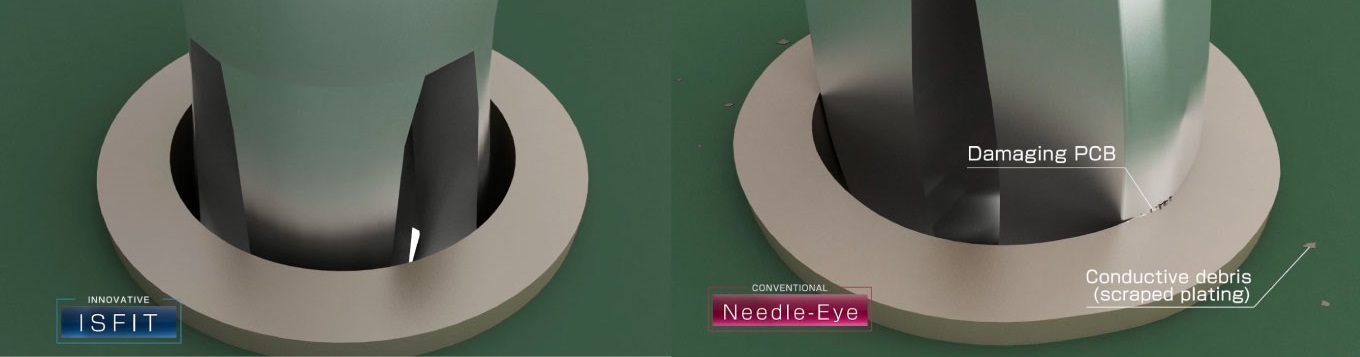

しかし、従来のニードルアイ形状によるプレスフィット圧入には挿入時に基板へダメージを与えるリスクが常に有り、加えてその実装作業には大きな挿入力を必要とします。これらの問題を解決するためにアイペックスは全く新しいコンセプトの端子ISFIT®シリーズを提供しています。

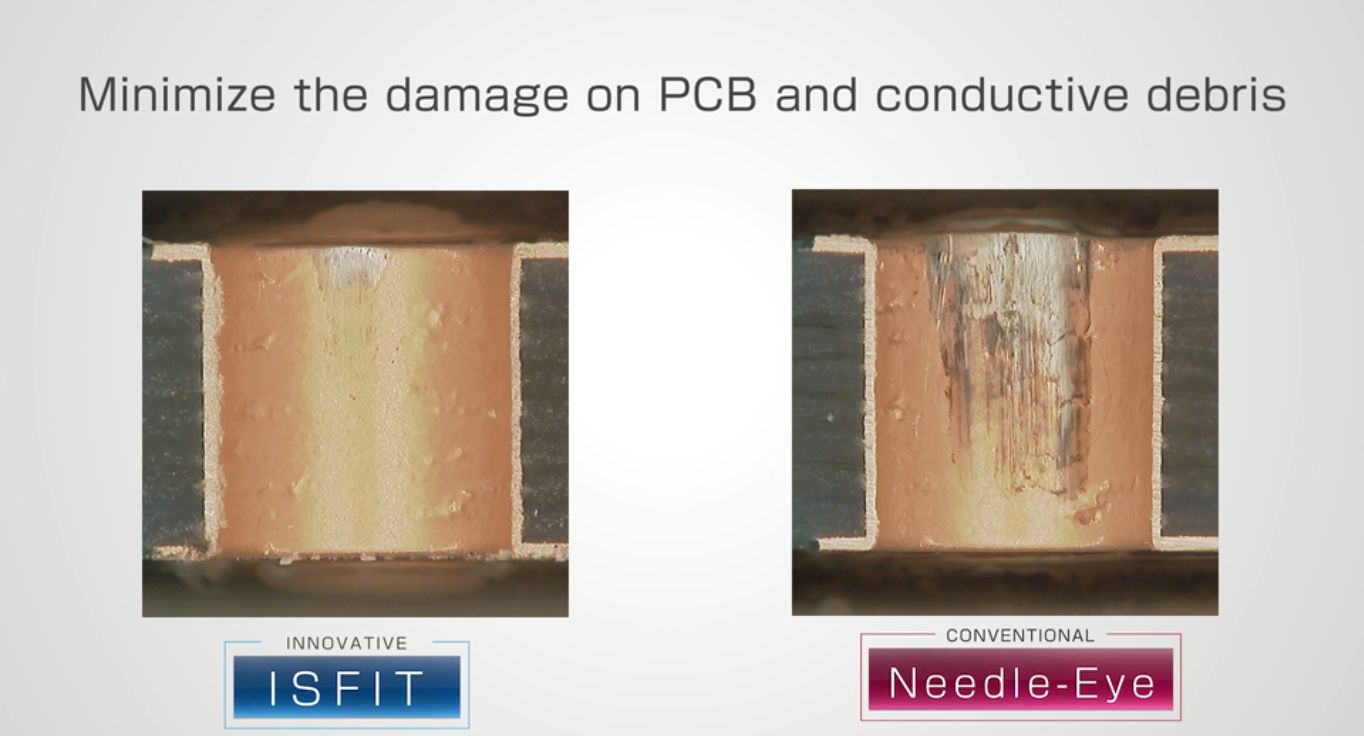

1. 基板へのダメージを低減

ばね構造を採用した独自の端子設計により、ISFIT®は実装挿入時における基板へのダメージを大幅に低減します。

一方スプリング構造を持たない従来のニードルアイ形状の端子では、基板のスルーホール部端面や内壁にダメージを与えてしまい、めっき削れ、カス等の微細な異物が基板上に残存するといった問題も発生します。

(比較イメージ: スルーホール端面)

(比較イメージ: スルーホール内壁面)

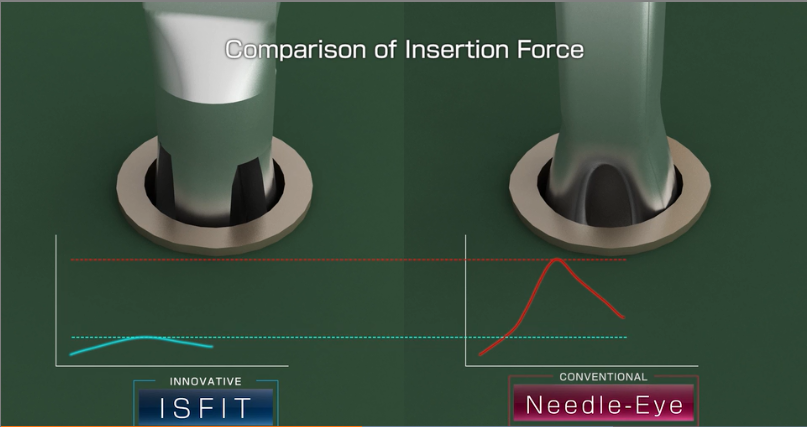

2.低挿入力コンセプト

ISFIT®のばね構造が挿入時の挿入力を吸収します。従来のニードルアイ形状に比べて摩擦係数が小さく、挿入開始から完了まで一連の動作を通して低い挿入力での実装が可能です。

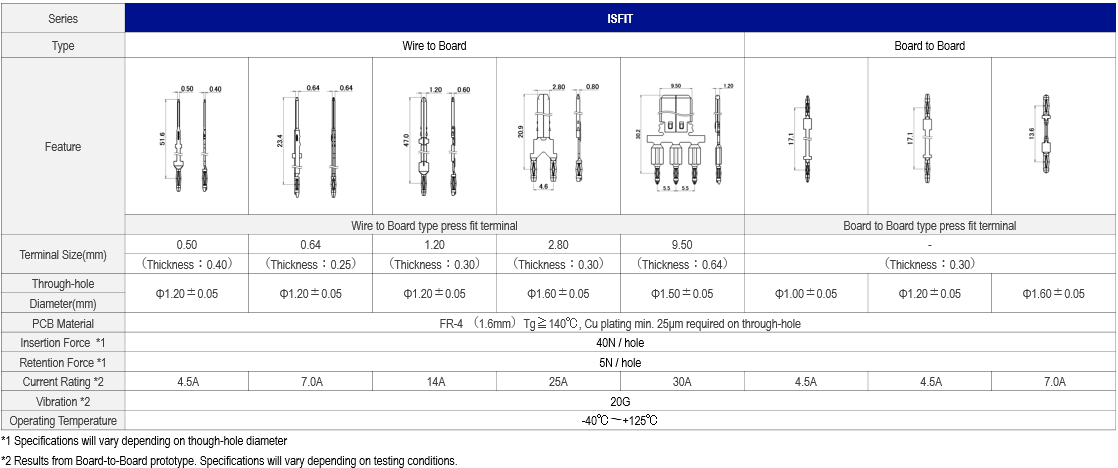

3. ISFIT®端子ラインナップ

ISFIT® 無半田プレスフィット端子に関して詳細情報

ISFIT® 製品説明動画を再生

お問い合わせ

最後に、お客様のご要望に応じてカスタム品の用意いたしますのでこちらよりお問い合わせください。

また、その他の車載関連部品取り扱いもございますのでご一緒にご確認くださいませ。